Procedimientos de fabricación

Procedimientos elegidos para la comparación:

- Corte por chorro de agua (abrasivo o no).

- Trefilado

Procedimiento nuevo y su análisis:

- Taladrado

Corte por chorro de agua

Tipo de procedimiento: El corte por chorro de agua es un proceso de índole mecánica, mediante el cual se consigue cortar diferentes materiales haciendo impactar sobre estos un chorro de agua a gran velocidad que produce el acabado deseado. Por lo tanto, es un proceso de fabricación de pérdida de masa.

Materiales en los que se utiliza: Con el corte por chorro de agua , sin la utilización de materiales abrasivos, se puede llegar a cortar todo tipo de material que no sea metálico como. por ejemplo, caucho, cartón, goma , fibra de vidrio o productos alimentarios como pescado y carne. Cuando el chorro de agua se le añade materiales de naturaleza abrasiva, este puede llegar a cortar kevlar, mármol, hormigón, titanio, todo tipo de aceros y otros materiales de espesores de un máximo de 200mm.

Tipo de piezas que se obtienen: Existe una amplia gama de piezas las cuales son cortadas por este procedimiento. Por ejemplo, corte moquetas, corte de materiales cerámicos, mecanizado de piezas de todo tipo, desde arandelas, a laminas, recorte tejidos, cueros y pieles, y materiales sintéticos como los cauchos y muchas más piezas debido a su amplio margen de uso.

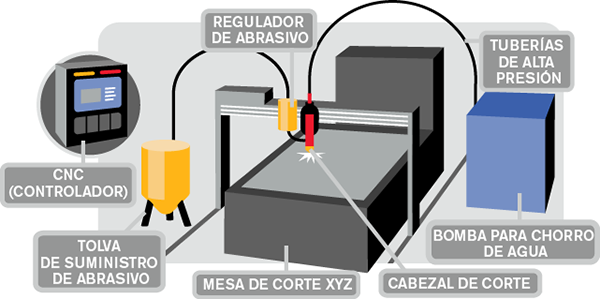

Maquinaria necesaria: Dentro de los diferentes componentes que conforman el equipo necesario para este procedimiento se encuentran: dos terminales computarizados para el diseño de la pieza y para ejecutar la orden de trabajo, balsa de agua, lugar donde se realiza el trabajo de mecanizado, boquilla por la que sale el chorro de agua, centro de refrigeración ( para un posible sobrecalentamiento), depósito de abrasivos, descalcificador, utilizado para evitar la obstrucción y depuradora de abrasivos (la cual hablaré de ella más adelante).

Impacto ambiental : Aunque pueda parecer en un primer momento que la utilización de grandes cantidades de agua es un derroche total de materias primas en realidad no lo es. Toda la agua en la instalación es reusada de trabajos anteriores debido a su precisión en el corte y su poca o nula disolución con los materiales de corte. Cuando el agua utilizada en el proceso se le añade materiales abrasivos, es necesario utilizar una depuradora para separar por densidad.Lo malo de este proceso es que no es una instalación de fácil transporte y se tiene que añadir estos problemas de logística a un uso de gases como el CO2. Además, debido a las grandes presiones que sufre este tipo de sistemas, llegan a ser muy costosas y muy ruidosas y sensibles para los trabajadores.Las fugas y otros contratiempos crean un mayor impacto que el agua y los restos de materiales.

Análisis histórico: En 1950, el ingeniero forestal Norman

Franz, experimenta una fórmula primitiva de corte por chorro de agua

para cortar madera. KMT Waterjet Systems ha estado activamente involucrado en la misma: en 1971, desarrollando la primera máquina de corte por chorro de agua de uso comercial. , creando a su vez un sistema que añade

abrasivos para el corte.

Hoy en día las máquinas de corte por chorro de agua

no tienen paralelo en muchos aspectos, debido a la precisión y

exactitud de los cortes. Máquinas de corte por chorro podemos encontrar

con chorro de agua pura, de agua con abrasivo y de chorros de

cavitación híbridos.

Perspectivas futuras para el proceso:Algunas perspectivas futuras para el proceso son: industria aeroespacial: mecanizado de chapas de aleaciones de

aluminio de alta resistencia y aleaciones de titanio y también preparación de superficies, como por ejemplo la limpieza de cascos de barcos y pintura automotriz. Debido a sus múltiples usos, en un futuro próximo se podrán utilizar más y más materiales y mejorar fallas para un menor coste.

Empresas que utilizan este proceso:

Luger Centro De Corte Sl

Hidecorte Sl (extinguida)

Trefilado

Tipo de procedimiento: Se entiende por trefilar a la operación de conformación en la reducción de sección de un alambre o varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o mandril. Por lo tanto, es un proceso de fabricación con conservación de la masa del material.

Materiales en los que se utiliza: Los materiales más comunes en el trefilado son el acero, el aluminio y el cobre. Sin embargo, el trefilado es aplicable a cualquier metal o aleación dúctil; es decir, que sea capaz de deformarse sin romperse bajo la acción de una fuerza.

Las piezas donde están situadas las hileras debe estar fabricadas de un material que soporte elevadas temperaturas y grandes esfuerzos de fricción con el mínimo desgaste posible, carburo de tungsteno, y deben ser lubricadas y refrigeradas mediante materiales en polvo.

Tipo de procedimiento: Se entiende por trefilar a la operación de conformación en la reducción de sección de un alambre o varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o mandril. Por lo tanto, es un proceso de fabricación con conservación de la masa del material.

Materiales en los que se utiliza: Los materiales más comunes en el trefilado son el acero, el aluminio y el cobre. Sin embargo, el trefilado es aplicable a cualquier metal o aleación dúctil; es decir, que sea capaz de deformarse sin romperse bajo la acción de una fuerza.

Las piezas donde están situadas las hileras debe estar fabricadas de un material que soporte elevadas temperaturas y grandes esfuerzos de fricción con el mínimo desgaste posible, carburo de tungsteno, y deben ser lubricadas y refrigeradas mediante materiales en polvo.

Tipos de piezas que se obtienen: El proceso de trefilado puede llevarse a cabo en tres diferentes formas, dependiendo de las características del producto final.

Esto

implica que, según la maquinaria y los tratamientos térmicos empleados,

el resultado del trefilado puede ser: un alambre fino, una varilla

metálica o un tubo. Pero las piezas van a ser siempre de este tipo.

La

varilla que da origen al alambre se reduce considerablemente al hacerla

pasar a través de un orificio de forma cónica denominado trefila,

hilera o dado. He allí el origen del nombre de este procedimiento.

Maquinaria necesaria: Las máquinas utilizadas para realizar este proceso se denominan trefiladoras.

En ellas se hace pasar el alambre a través de las hileras. Para lograrlo el alambre se enrolla en unas bobinas de tracción que fuerzan el paso del alambre por las

hileras. Estas hileras se refrigeran mediante agua y las bobinas de tracción se refrigeran normalmente con agua y aire.

Las trefiladoras pueden ser de acumulación o con palpadores.

Maquinaria necesaria: Las máquinas utilizadas para realizar este proceso se denominan trefiladoras.

En ellas se hace pasar el alambre a través de las hileras. Para lograrlo el alambre se enrolla en unas bobinas de tracción que fuerzan el paso del alambre por las

hileras. Estas hileras se refrigeran mediante agua y las bobinas de tracción se refrigeran normalmente con agua y aire.

Las trefiladoras pueden ser de acumulación o con palpadores.Impacto ambiental: en este proceso de obtención de material en forma de cable tiene un gran peso la re-utilización de material que no ha llegado a formar ese cable en la trefiladora. Lo malo de este proceso es la utilización de grandes cantidades de calor que es absorbido por los filamentos y este calor no puede llegar a ser reabsorbido y utilizado en la máquina porque se enfría rápidamente para una mayor ductilidad. Además de esto, la utilización de limas, tratamientos químicos y agua a presión quita material y los restos tienen que ser desechados.

Análisis histórico:

Los orígenes de la utilización del alambre se remontan a muchos siglos antes de nuestra era.

El proceso de fabricación del alambre más antiguo consistía en batir láminas del metal hasta conseguir el espesor deseado para luego cortarlas en tiras lo suficientemente estrechas para poder golpearlas y redondearlas con el martillo hasta convertirlas en alambre.

Se tiene constancia de la aplicación del procedimiento de la “hilera” ya en el antiguo Egipto, hace más de 2000 años.

Fue en Inglaterra donde se empezaron a utilizar cierto tipo de maquinaria especializada en esta tarea a partir del siglo XIX. Esta clase de máquinas fueron perfeccionadas a medida que pasaba el tiempo y han sustituido a la elaboración del alambre en forma manual.

Perspectivas futuras: Los sistemas de máquinas de trefilado en un futuro próximo incluirán el trazado de varios cables o muchos a la vez en paralelo. Con una velocidad de giro de alta y decenas de líneas paralelas, la productividad de estas máquinas pueden ser enormes. Los principios básicos de las operaciones de dibujo individuales siguen siendo los mismos.Esto mejorará enormemente la producción y restará precio a los alambres.

Empresas que utilizan este procedimiento:

Muy completa toda la entrada. Bien presentada y redactada. Contiene imágenes y empresas enlazadas.

ResponderEliminarTengo mis dudas al respecto de Mohamed el Hashish?.

El resto de la entrada está correcta y solo echo en falta algunas referencias al final de la misma (sitios donde has encontrado la información que presentas).

Todo correcto.

Mohamed el Hachis siempre en nuestros corazones

ResponderEliminarSoy algo nuevo en esto de escribir redacciones y veo que se te da muy bien. ¿Me das unos consejillos para hacer el copia-pega?

ResponderEliminar@Zoe_G tranquilo buen hombre su trabajo será bien reconocido con mi ayuda en el arte del copieteo

ResponderEliminar